Аэросани, воздушные лайнеры, суда на воздушной подушке всех видов, экранопланы, микросамолеты, небольшие самолеты, различные воздуходувные установки и другие машины не могут работать без пропеллера. Поэтому любой энтузиаст технического творчества, желающий построить одну из вышеперечисленных машин, должен научиться делать хороший пропеллер.

А любительское государство будет говорить только о деревянных пропеллерах, потому что из дерева их проще построить. Однако следует иметь в виду, что в случае Вудса (если окажется, что это дакка), он может быть полностью аналогичен стекловолокну (отлитому в утробе матери) или металлу (литому).

Наиболее распространенным гребным винтом из-за доступности является двухвенцовый гребной винт, изготовленный из цельного куска дерева (рис. 1). Производство трех и четырех плавников сложнее.

ВЫБОР МАТЕРИАЛА

Какая древесина лучше всего подходит для изготовления гребных винтов? Этот вопрос часто задают читатели. Ответ заключается в том, что выбор древесины зависит в первую очередь от назначения и размера пропеллера.

Винты, предназначенные для больших двигателей (примерно 15-30 л.с.), также могут быть изготовлены из цельных твердых деревянных досок, но в этом случае требования к качеству древесины выше. При выборе ботинка следует обратить внимание на расположение годового кольца в толще стержня (хорошо смотрится на крайней грани, рис. 2-A). Из сапога, расположенного ближе всего к коре. Разумеется, древесина должна быть без сучков, перекосов и других дефектов.

Рисунок 2.Вакуум.

Если не удается найти качественно подходящие монолитные стержни, необходимо склеить тонкие доски по 12-15 мм. Этот метод производства вертолетов был широко распространен на заре авиации и может быть назван "классическим". Для обеспечения долговечности рекомендуется использовать доски разных пород (например, береза и красное дерево, береза и красный берег, береза и ясень) (рис. 2-B). Винты, изготовленные с заклеенными зазорами, имеют очень красивый внешний вид после окончательной обработки.

Некоторые опытные профессионалы собирают пакеты нужного размера, придерживаясь марки BS-1 из плоскостей толщиной 10-12 мм. Однако этот метод не может быть рекомендован для широкого круга энтузиастов всего пропеллера. В процессе может быть трудно устранить неровности, что может ухудшить качество продукта. Кромки лопастей пропеллера очень хрупкие. Кроме того, пропеллеры с высокой скоростью вращения оказывают на корни плавников очень большую центробежную силу, в некоторых случаях до одной тонны и более, и фанера не справится с разрушением поперечных слоев. Поэтому фанеру можно использовать только после расчета поверхности корня ножа (1 см2 фанеры выдерживает разрыв до 100 кг, 1 см2 сосны — 320 кг). Это снижает аэродинамическое качество.

В некоторых случаях атака пропеллера закрывается тонкой латунной полоской, называемой кронштейном. Она крепится к торцам с помощью маленьких винтов, головки которых после зачистки утачиваются для предотвращения самозавинчивания.

ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ

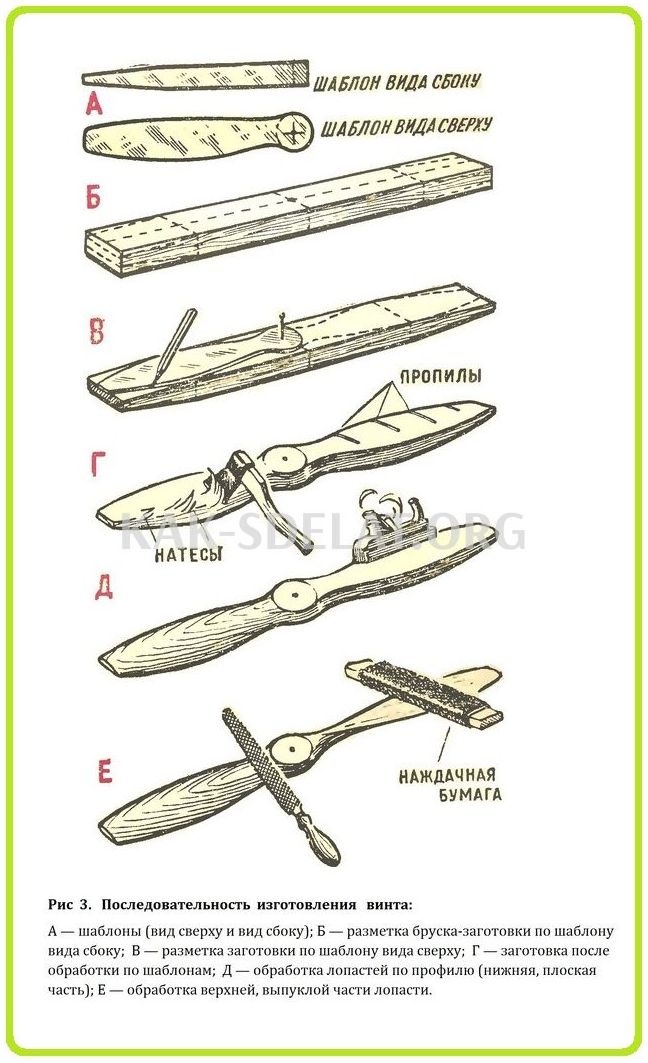

На основе проекта пропеллера сначала создаются металлические или фанерные шаблоны: один шаблон вида сверху (рис. 3-A), один шаблон вида сбоку и 12 шаблонов профиля крыла. Они необходимы для испытания пропеллера на взлетно-посадочной полосе.

Рисунок 3.Последовательность спиралей

Заготовка пропеллера (стержень) должна быть тщательно обрезана по размеру со всех четырех сторон. Затем вычерчиваются концентрические, боковые контуры шаблона (рис. 3-B) и удаляется лишняя древесина, сначала небольшим топором, а затем рубанком и рубанком. Следующей задачей является обработка по контуру верхней поверхности. Шаблон лезвия укладывается на заготовку (рис. 3-B) и временно фиксируется гвоздем в центре втулки, после чего шаблон очерчивается карандашом. Затем поверните шаблон ровно на 180° и обведите второе лезвие. Удалите излишки древесины с помощью пилы или, если ее нет, ручной пилы с мелкими зубьями. Эта работа должна быть выполнена очень точно, поэтому не стоит торопиться.

Изделие приобрело контуры винта (рис. 3-G). Здесь начинается самая ответственная часть работы. Это необходимо для придания плавникам желаемого аэродинамического профиля. Следует помнить, что одна сторона лезвия плоская, а другая изогнутая.

Основным инструментом для придания лезвию требуемого профиля является острый, хорошо отточенный топор. Это не значит, что работа, которую нужно сделать, — это "работа топором": топором можно творить чудеса. Вспомните знаменитого фазана!

Древесина удаляется постепенно и медленно, сначала делая небольшие надрезы, чтобы предотвратить отслаивание слоев (рис. 3-G). Полезен небольшой двуручный измельчитель. На фотографии показано, как ускорить и облегчить процесс снятия профильной части лезвия, сделав несколько пропилов ножовкой с мелкими зубьями. При этом следует быть очень осторожным, чтобы не прорезать глубже, чем необходимо.

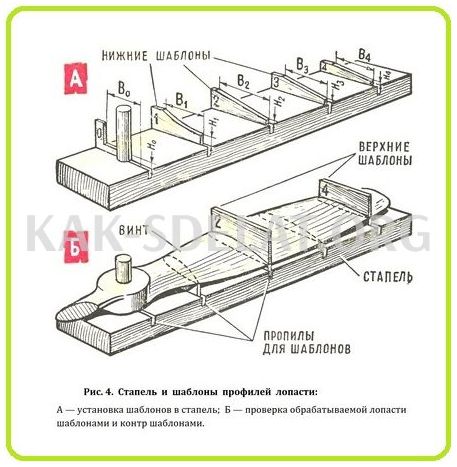

После снятия заусенцев с плавников пропеллер отделывается плоскостями и углублениями, которые контролируют конструктивные элементы (рис. 4-A).

Рис. 4. Стандартные профили скольжения и аэродинамического профиля

Для создания ползуна (рис. 4) и размещения доски можно сделать поперечный паз той же длины, что и шуруп, достаточно толстый, чтобы в него поместился шуруп, и глубиной 20 мм по стандарту установки. Центральный штифт должен быть изготовлен из твердой древесины, а его диаметр должен соответствовать диаметру отверстия в ступице пропеллера. Стержень приклеивается строго перпендикулярно поверхности крепежа. Количество древесины, которое необходимо удалить, чтобы выровнять лезвие по стандартному профилю, определяется расположением винтов. При выполнении этого задания в первый раз необходимо быть очень терпеливым и осторожным. Навыки не осваиваются быстро.

После того как нижняя часть (плоская поверхность) лезвия будет обработана в соответствии со стандартом, необходимо обработать верхнюю часть (выпуклую поверхность). Контроль осуществляется с помощью манометра, как показано на рис. 4-B. Качество винта зависит от тщательности выполнения этой операции. Если, как это часто случается с неопытными мастерами, неожиданно обнаруживается, что одно лезвие немного тоньше другого, толщину противоположного лезвия необходимо соответственно уменьшить. В противном случае будет нарушен как вес, так и аэродинамический баланс пропеллера. Небольшие дефекты можно устранить, приклеив кусок стекловолокна ("заплатка") или нанеся мелкие опилки, смешанные с эпоксидной смолой (такая мастика обычно называется паном).

При шлифовке поверхности деревянных шурупов следует учитывать направление зерна. Шабрение, шлифовку и полировку можно выполнять только "слой за слоем", чтобы избежать царапин и шероховатостей. В некоторых случаях, помимо соскабливания, для доводки винтов могут пригодиться кусочки стекла.

Опытные столяры после шлифовки наждачной бумагой натирают поверхность гладким, хорошо отполированным металлическим предметом и сильно нажимают. Это уплотняет поверхностный слой и "сглаживает" все мелкие царапины, оставшиеся на поверхности.

БАЛАНСИРОВКА

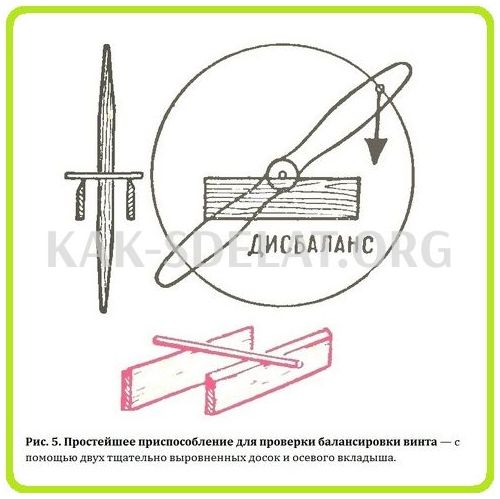

Изготовленный пропеллер должен быть тщательно сбалансирован. Это означает, что вес лопастей должен быть абсолютно одинаковым. В противном случае пропеллер может раскачиваться и повредить жизненно важные части машины в целом.

На рисунке 5 показан простой спиральный балансир. Точность до 1 г — практически достаточно для энтузиастов.

Рис. 5. Простейшее измерительное устройство для проверки баланса гребного винта

Опыт показывает, что даже при очень тщательном изготовлении пропеллеров вес лопастей не одинаков. Это объясняется несколькими причинами: иногда разным удельным весом гребного вала и верхней части стержня, или разной плотностью слоев, местными узлами и т.д.

Что делать в этом случае? Вес лезвий нельзя регулировать, удаляя древесину из более тяжелых лезвий. Более легкие лезвия необходимо взвешивать, помещая свинцовые проволоки (рис. 6). Балансировку можно считать завершенной, когда пропеллер неподвижен в любом положении лопастей относительно балансира.

Рис. 6.Балансировка пропеллера путем приклепывания свинцовой полосы к более легкой лопасти.

Износ пропеллера не так опасен. На рис. 7 показана диаграмма для проверки кривизны спирали. При вращении вокруг оси каждая лопасть должна проходить одинаковое расстояние от базовой плоскости или угла.

Рис. 7. Принципиальная схема испытания на выгорание спирали

ОТДЕЛКА И ОКРАСКА ВИНТА

Готовый, полностью сбалансированный пропеллер следует покрасить или покрыть лаком, чтобы защитить его от атмосферных воздействий, масла и смазки.

Для нанесения краски или лака предпочтительно использовать краскопульт, работающий от компрессора с минимальным давлением 3-4 бар. Это обеспечивает равномерное и плотное покрытие, что невозможно при покраске кистью.

Лучшими покрытиями являются эпоксидные покрытия. Также могут применяться глифталевые, нитроглифталевые и нитроглифные или недавно появившиеся алкидные покрытия. Они наносятся на загрунтованные, тщательно прогрунтованные и отполированные поверхности. Процесс межслойной сушки необходим для всех типов покрытий.

Лучшими лаковыми покрытиями являются так называемые паркетные лаки "химического отверждения". Они подходят для чистых деревянных и окрашенных поверхностей, обеспечивают нарядный внешний вид и высокую механическую прочность.